序言

序言

Flexo Concepts(柔印概念公司)于1988年开始为柔版印刷市场制造塑料刮刀,从那时候开始,公司与美国和欧洲瓦楞印刷机械设备制造商合作,设计了一款传递油墨的刮刀腔系统。通过那次合作,由于UHMW这种高分子量聚乙烯的优良刮墨效果、耐磨损性以及安全性,成为了标准的刮刀材料。

Flexo Concepts是第一家在UHMW刮刀上研制出斜面刀口因而提升刮墨质量的公司。很快地,大多数主要瓦楞印刷机械厂开始在他们的印刷机上,使用有斜面刀口的塑料刮刀,此后Flexo Concepts成为瓦楞纸板印刷、与其它柔版印刷应用的塑料刮刀的领先制造商,并成为全球最大的UHMW高分子量刮刀产品供货商。

Flexo Concepts创设于美国麻州普利茅斯,在世界各地都设有经销据点。除了生产UHMW高分子量刮刀,公司还开发出多款TruPoint™系列刮刀。其中一款独特的 DuraPoint™极高分子量刮刀,它比UHMW高分子量刮刀多出25-30%的使用寿命。

DuraPoint极高分子量刮刀由高密度的分子量聚乙烯添加碳元素研发而成,DuraPoint极高分子量刮刀不仅延长了使用寿命,也提高了印刷图像的质量。DuraPoint极高分子量二代材料提供更加倾斜的斜面刀口,提高了刮墨能力而不影响耐磨性。借着DuraPoint升级后,印刷机得以在减少刮刀更换次数情况下,保有原来高分子量刮刀的所有优点。

柔版印刷的刮墨系统:双胶辊系统?刮刀腔系统?

如同其它印刷方法,柔版印刷的过程就是将油墨传递到被印材料上的过程,柔版印刷的发展历程可以说是在挑战稳定传递薄层油墨的能力历程。

发展初期,受限于较厚的印刷油墨层膜,这种印刷方式只能应在较粗的网在线。较大面积与高画质的印刷,只能使用平版或凹版印刷达成。

随着瓦楞纸箱行业和柔版印刷包装业对印刷质量的要求与日俱增,柔版印刷机械业者努力寻求控制油墨厚度的改善方法,于是刮刀被开发出来刮除网纹辊上多余的油墨,这使得印刷机上的网纹辊可以依照设计要求,来控制传递设定的油墨量。

通过刮墨系统与刮刀腔系统的不断演进,今日柔版印刷技术已经发展到一个高度,与其它印刷方式的印刷质量进行竞争。

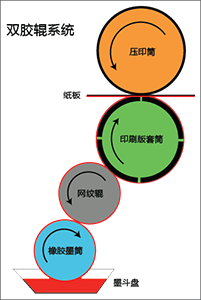

目前在瓦楞纸箱行业使用的刮墨系统有两种:双胶辊系统与刮刀腔系统,这两种系统都是依赖网纹辊为基本组件,将精确的油墨量转印到印刷版上,但是不同点在于如何将油墨转印到网纹辊上。

双胶辊系统

最初的双胶辊系统今天仍然被使用,它包括四个基本部件:一个橡胶墨筒Fountain Roll、一个网纹辊Anilox Roll、一个印刷版辊筒Plate Cylinder、和一个压印筒Impression Cylinder。

橡胶墨筒部份浸没在开放的墨斗盘,旋转时油墨被汲取转移在网纹辊上,网纹辊再将油墨转移到印刷版辊筒,最后转印到纸板上,纸板的另一端则有压印筒。

由于在转印过程中缺乏对贮存油墨量的控制,橡胶墨筒无法精密刮除网纹辊上多余的油墨,而留下一层额外的油墨层在网纹辊上,这影响了网纹辊原本设计的油墨传递的准确性,油墨传递量的不稳定性会产生了无法预料的印刷图像和较差的印刷效果。

随着印刷机转速的提升,产生的液压会将橡胶墨筒与网纹辊推开,使得网纹辊偏离橡胶墨筒而歪斜,从而影响纸板上的颜色强度,此时操作员必须调整印刷机速度来调控颜色强度,这个调整过程又造成了许多纸板的浪费。

双胶辊系统的转印性会随着橡胶墨筒的硬度变化而受到影响。软的橡胶比硬的橡胶墨筒能携带更多油墨,每支橡胶墨筒的硬度可能会不同,硬度也随着橡胶老化而增加,这也代表印刷机需要不断进行调整。

双胶辊系统的生产过程中,存在着许多敏感的因素需要调整,例如辊筒间接触压力的大小调整、开放式油墨斗盘的化学成分胺Amine容易挥发而影响油墨粘度与液体表面滑动力、以及工厂的灰尘掉入油墨斗盘中等因素。

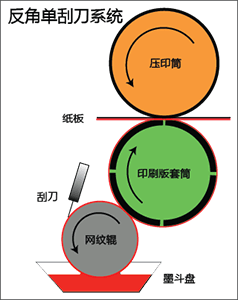

反角单刮刀系统

反角单刮刀系统

随着柔版印刷系统的演进,这种反角单刮刀系统中增加了一把刮刀,带给传统双胶辊系统重要的改革。

在这种单刮刀系统中,有一把钢质、塑料、或复合材料的刮刀安装在夹具上,把网纹辊上多余的油墨刮除干净,结果让印刷机的油墨厚度获得更好的控制效果,使得网纹辊上携带的油墨更加精确。甚至在高速运转时,纸板上的颜色强度也可以保持稳定,油墨的消耗量降低了。

半封闭式的单刮刀系统设计,也保护了油墨中的胺成份免于挥发,灰尘也更难混入墨斗盘中。

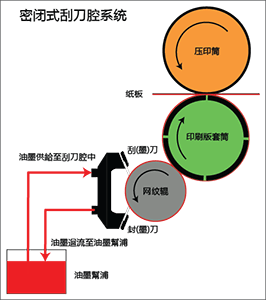

封闭式刮刀腔系统

封闭式刮刀腔系统是最新的柔版印刷系统,该系统采用一个网纹辊Anilox Roll、一个印刷版辊筒Plate Cylinder,以及一个压印筒Impression Cylinder,以及使用两支刮刀Doctor Blade将刮刀腔上的油墨分配到网纹辊上。通常这两支刮刀分开约两英吋,一支反角刮刀用来刮除网纹辊上多余的油墨,另一支封刀用来挡住油墨留在刮刀腔里面。

封闭式刮刀腔系统是最新的柔版印刷系统,该系统采用一个网纹辊Anilox Roll、一个印刷版辊筒Plate Cylinder,以及一个压印筒Impression Cylinder,以及使用两支刮刀Doctor Blade将刮刀腔上的油墨分配到网纹辊上。通常这两支刮刀分开约两英吋,一支反角刮刀用来刮除网纹辊上多余的油墨,另一支封刀用来挡住油墨留在刮刀腔里面。

封闭式刮刀腔的两端使用泡绵、橡胶或羊毛毡材质的封液垫,封住刮刀腔的油墨防止渗漏。封闭式刮刀腔系统中的油墨通过封闭回路,由油墨帮浦传送到刮刀腔,再回到油墨帮浦。

网纹辊底下需放置一个托盘用来收集溅出来的油墨,并用来收集工作结束时清洗印刷机的液体。

刮刀腔系统的优势

- 印刷质量

刮刀腔系统最大的优势,是让印刷机在油墨传递过程中,能更稳定控制传递到印刷版的油墨量。

比起双胶辊系统容易在网纹辊上残留多余的油墨层,刮刀腔系统能更干净刮除网纹辊上的油墨,让印刷机取得前后一致的油墨厚度,呈现更好的印刷效果。

封闭式刮刀腔系统可以减少油墨中胺的挥发,维持油墨粘度的稳定性。

- 作业成本

良好的油墨控制系统一年可以减少约15%的油墨消耗量。封闭式刮刀室系统所需的油墨比开放式的双胶辊的油墨盘更少,而且每次印刷机停止运行后,残留下的油墨可以收集再使用。

封闭式刮刀腔的清洗过程极有效率,更少的清洗剂减少了不必要的清洗成本,更快速更简单的清洗过程,印刷机换色时间更快,意味着更多的印刷机运转时间。如果能安装一套自动清洗系统,可以进一步提高效率,降低作业成本。

基本上刮刀腔系统一年的维护成本比一套双胶辊系统费用还低。胶辊固定性的磨损换新,修复胶辊与轴承替换相关成本,都是一笔可观的开支。如果加上换胶辊时的怠机时间和运输费用,以及油墨的高消耗成本,这些费用将使得双胶辊系统的成本明显的高于刮刀腔系统。

- 环保因素

在油墨的消耗量减少以及废油墨的处理,刮刀腔系统明显的比双胶辊系统来得环保,此外在更换颜色时所需的清洗溶剂与用水量也更少。

结论

一台印刷机械配备一套刮刀腔系统所需的长期作业成本,比起配备一套双胶辊系统要低的多,无论是单刮刀系统或封闭式刮刀腔系统,在印刷质量、操作效率、以及环保考虑上,都比双胶辊系统的条件更具优势与生产力。